作为电流或信号连接的关键元件,连接器被广泛应用于各个行业,大到飞机、汽车,小到电视、手机等。在连接器生产过程中,检查员比较容易发现弯曲和缺失的引脚,但却很容易漏检引脚过短的连接器。若稍不注意,不良品就会流转到下一个工位,导致产品质量问题。

随着连接器结构越来越复杂,体积趋向微型化,连接器尺寸测量和外观缺陷检测的难度也在不断增加。传统的人工目检已无法应对连接器高效、高精度的检测要求,必须通过机器视觉来确保检测的精度、效率和准确率。

但是随着连接器结构或功能的革新,传统2D的检测方式已经无法满足检测功能,比如:检测部位被遮挡、被内藏、阵列式(前排挡住后排)等,这些产品在结构设计时就已决定需要依靠更厉害的“慧眼”来完成这些高难度的检测需求。

昂视在线3D激光检测系统也因此应运而生,它通过提供非接触式检测,精确地呈现连接器针脚的几何形状,快速检测针脚高度及位置度等重要信息,及时发现连接器缺陷,有效剔除不合格产品。

下面我们将通过案例来为大家展现昂视3D视觉检测在连接器正位度、共面度的检测效果。

检测原理:

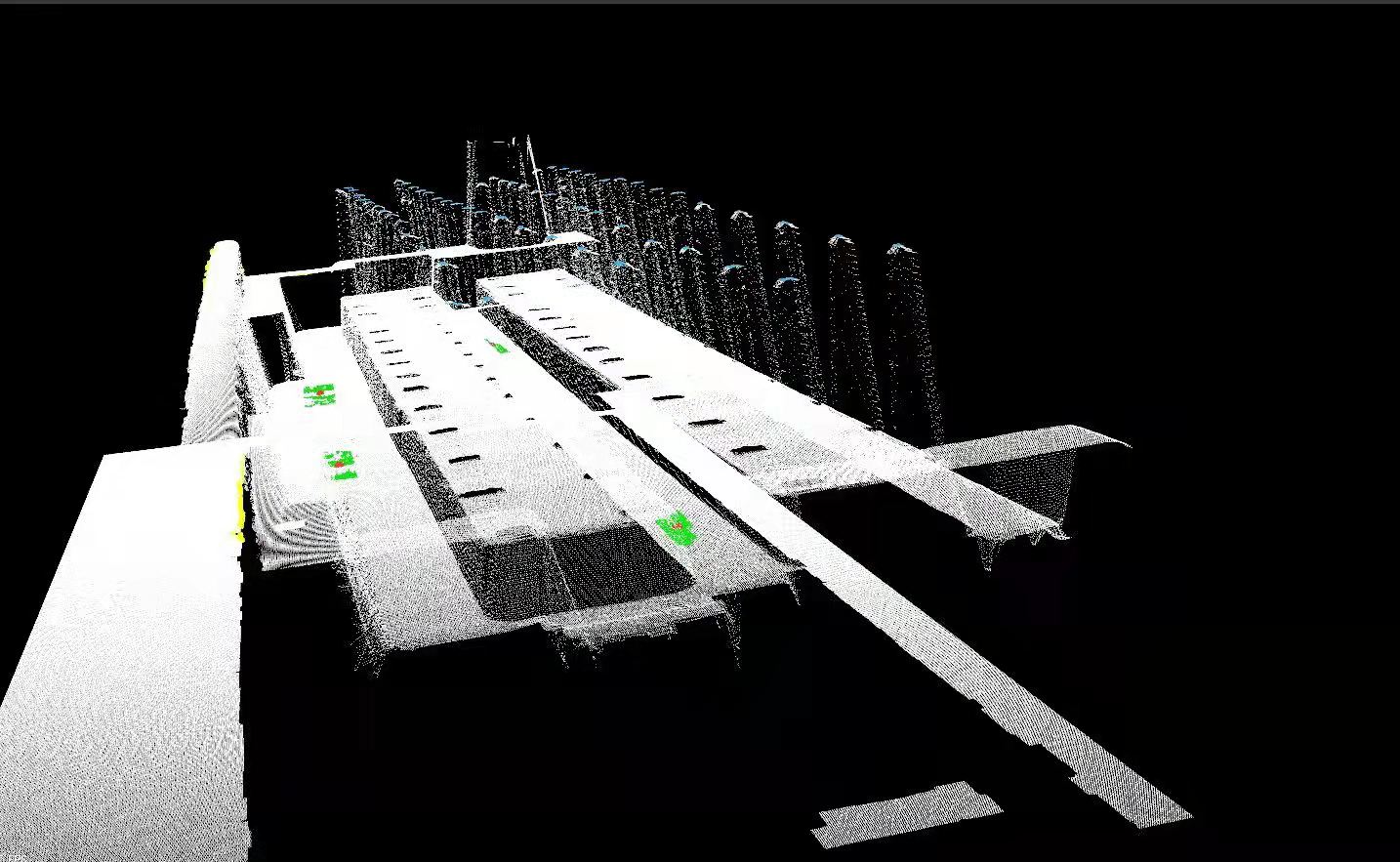

使用LP系列3D激光轮廓仪对产品进行扫描成像,得到产品的点云数据,

1.根据产品外轮廓建立检测坐标系,获取每一个针尖的XYZ坐标值;

2.根据Z坐标值计算针尖的高度或共面度,根据XYZ坐标值计算产品的正位度。

连接器连接器标记点云图标记点云图

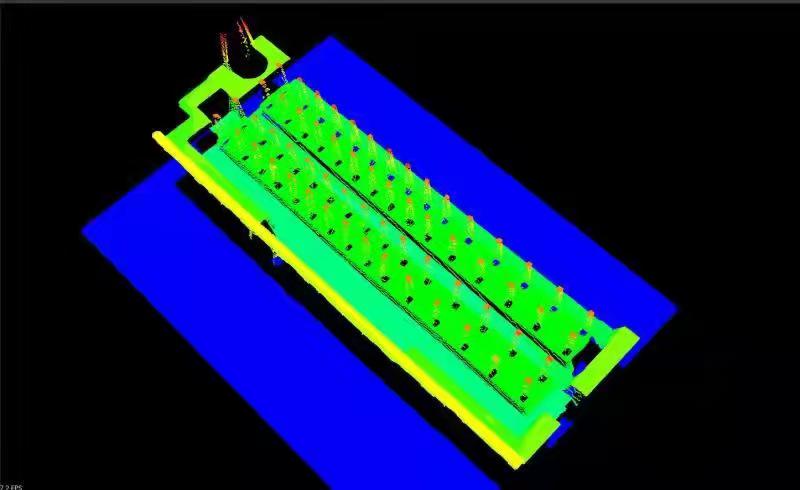

连接器整体热力点云图

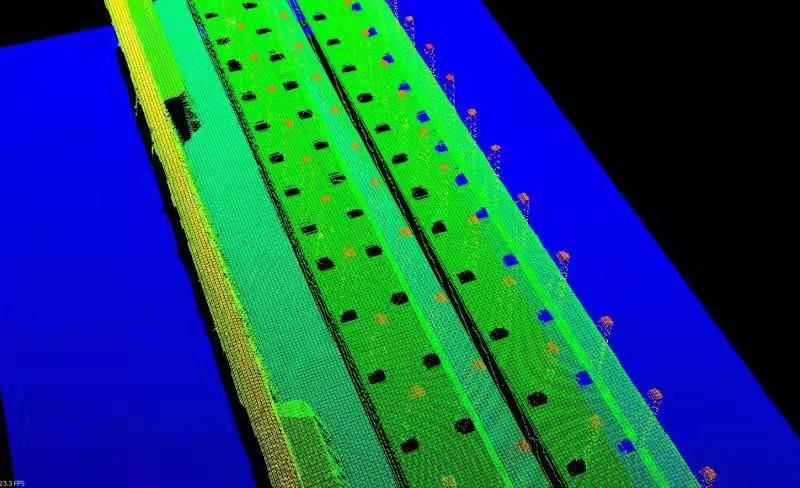

连接器局部热力点云图

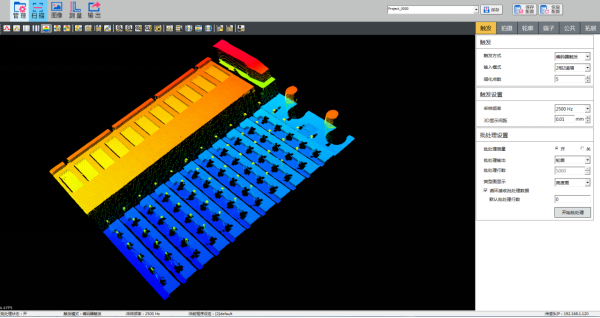

产品重复取放10次,高度的重复性精度在0.03mm左右,正位度重复性在0.06mm左右。完全符合客户要求的检测管控值。昂视LP系列在线3D激光检测系统与传统2D相比,解决了以前无法检测高度信息的难题,优化了设备的设计难度、相机数量及安装的调试时间,能够快速安装及使用,在项目的导入前期也缩短了评估周期。昂视自主研发的软件算法,可简单便捷设置参数和调试图像,搭载丰富的检测工具,可添加多个工具组,且针对连接器行业专门开发了连接器检测工具,满足各类检测需求,已广泛应用于连接器的尺寸测量,如共面度、位置度、高度、表面缺陷等。

3DCloud软件界面图

在自动化水平越来越高的今天,3D检测并不局限于连接器行业,它已被广泛应用于3C、点胶、锂电等制造领域,在广阔的市场中已实现各种更为复杂多样的检测需求,且获得众多制造企业的高度认可。